La plupart des industries – agroalimentaire, chimique, pharmaceutique, du ciment, etc – ont besoin de déplacer des matériaux vrac d’un point A à un point B du process. Le transfert manuel des ingrédients peut être utilisé mais il reste laborieux et prend beaucoup de temps. Cette méthode convient aux petits fabricants dont les exigences de production quotidiennes sont faibles.

Cependant pour augmenter sa production, les systèmes de transport pneumatique sont indispensables. Ici, nous nous nous focalisons sur l'un des types de systèmes de transport les plus courants : le transport pneumatique par aspiration.

Le transport pneumatique par aspiration ou transfert par le vide est le processus de transfert des poudres et solides (granulés, flocons et pellets par exemple) depuis un ou plusieurs points d'alimentation jusqu'à l'étape suivante de la ligne de production industrielle. Les matériaux secs sont acheminés dans un réseau de tuyaux depuis le point de collecte jusqu'au processus en aval.

1. Fonctionnement d'un système de transport par aspiration

Le transport sous vide utilise le principe de la pression négative et de la vitesse de l'air pour transférer des matériaux dans un réseau de tuyaux fermé.

Un système de transport par aspiration typique commence par une pompe à vide, considérée comme le moteur des systèmes de transfert de matériaux. La pompe à vide assure le transport des produits, qu'il s'agisse de faibles débits ou de débits élevés de l'ordre de plusieurs tonnes par heure.

Pour déplacer les matériaux du point d'alimentation au point de chargement, les convoyeurs utilisent les différences de pression causées par le vide. Les solides en vrac sont tirés vers une extrémité par la pression négative et la vitesse de l'air provenant des entrées. Les matériaux secs sont plus performants car le courant d'air des convoyeurs entraîne les particules dans le flux d'air. L'un des grands avantages de l'utilisation du vide au lieu de la pression positive est que le risque d'accumulation continue de particules de poussière est réduit et largement évité.

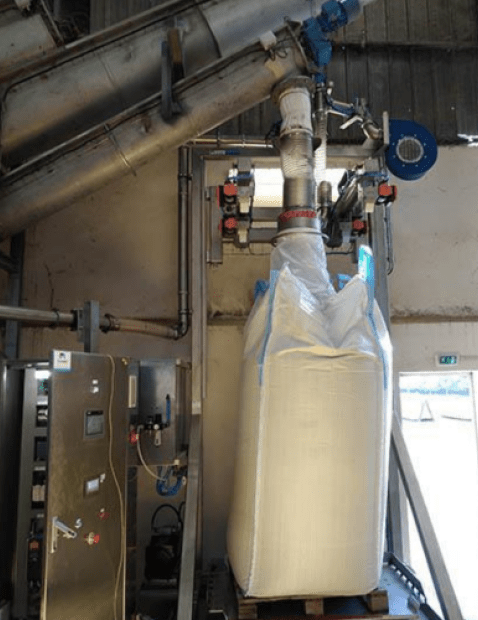

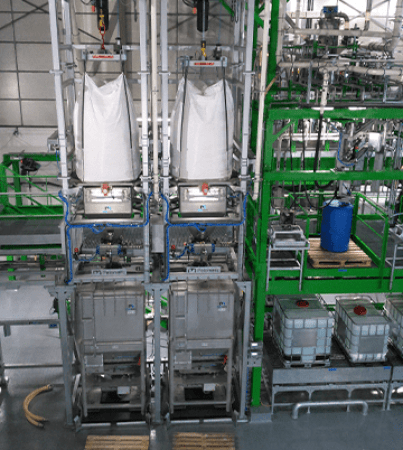

Un autre avantage de l'utilisation du vide par rapport au transport sous pression est qu'il y a moins de perte de matériau. Par exemple, si le réseau de tuyauterie présente une fuite, l'atmosphère ambiante sera aspirée vers l'intérieur au lieu d'être expulsée vers l'extérieur, ce qui, dans le cas d'une conduite pressurisée, provoquerait des émissions de poussières. Par conséquent, ces types de systèmes de transport pneumatique sont idéaux pour les grandes applications où les matériaux sont alimentés à partir de silos, de camions, de big bags et d'autres contenants (octabins, fûts). Ils offrent une efficacité énergétique, un auto-nettoyage, une installation facile et un encombrement très réduit par rapport aux solutions de transport mécanique.

Vous souhaitez implanter un système de transfert ?

Je suis disponible pour échanger sur votre projet.

Jean-Luc, expert poudre

2. Les principaux composants d'un système de transfert sous vide

L’aspiration pneumatique se compose de plusieurs éléments :

- Pompe à vide = le moteur du système de transport pneumatique, chargé de créer la pression négative et la vitesse de l'air pour tirer le matériau du point d'alimentation vers le cyclone de collecte.

- Séparateur cyclone = responsable de la séparation de l'air transporté des particules solides transportées. Une sonde de haut niveau est utilisée pour indiquer au système de commande quand le cyclone est plein, ce qui entraîne l'arrêt de la pompe et du transfert de matériau. Un filtre nettoie l'air pour qu'il soit évacué en toute sécurité vers la pompe, protégeant ainsi le dispositif dans le processus.

- Réseau de tuyaux = une série de tuyaux assemblés horizontalement et verticalement avec des coudes pour naviguer autour de l'installation de production et relier les points d'alimentation aux points de décharge. Des points d'alimentation multiples sont possibles avec le transport sous vide.

- Système de contrôle = un système de commande est toujours nécessaire pour tous les systèmes de transport pneumatique et doit être adapté aux applications et à l'environnement. Afin de répondre à ces exigences, les systèmes de commande peuvent être entièrement électriques ou entièrement pneumatiques. Ils peuvent également être une combinaison de ces deux systèmes réunis. Ces dispositifs peuvent intégrer différentes unités de transport qui nécessitent un contrôle indépendant.

3. Transfert pneumatique par lots ou transfert continu

Les fournisseurs d'équipements devront savoir si vous prévoyez une opération de transport continu ou une opération de transport par batch.

Les applications de transport continu de matériaux sont souvent utilisées pour le transfert ininterrompu des matériaux en vrac vers des équipements de traitement, tels que des mélangeurs ou des extrudeuses en continu. Le cyclone est souvent équipé d'une vanne rotative pour doser constamment le matériau au fur et à mesure de son acheminement.

Les processus discontinus pour les applications de transport pneumatique impliquent l'utilisation de cellules de charge et de sondes de niveau sur le cyclone et sont souvent utilisés pour les processus de remplissage de produits en vrac, tels que : big bags, GRVS, fûts, octabins, etc.

Palamatic Process dispose de plusieurs équipements de convoyage pneumatique sous vide selon vos besoins et exigences process :

- Le cyclone d'aspiration VFlow® est un système de transfert pneumatique aspiré en phase dense. Il permet un transport des matières sans détérioration est particulièrement adapté aux produits difficiles.

- Le transport pneumatique ciment CementVeyor® spécialement conçu pour un transfert sur de longues distances de ciment et autres produits de construction.

- Le convoyeur pneumatique MultiAshFlo® est dédié au transfert de tous types de cendres.

- Le transfert pneumatique avec filtre déporté VF DEP qui permet une récupération en continu des fines poudres aspirées.