1 - Caractéristiques du big bag

Il est évidemment primordial de considérer les caractéristiques physiques du big bag pour adapter en conséquence les équipements de la station de remplissage.

1. Taille unique ou variable et capacité du big bag :

Le tablier d’accrochage du big bag peut être réglable en hauteur via un vérin pneumatique piloté. Une telle structure réglable permet de conditionner efficacement des big bags de différentes hauteurs en fonction des densités des produits. Noter également qu’un réglage manuel peut être effectué, aussi bien en hauteur qu’en largeur via l’ajustement de l’entraxe des fourches. Un ajustement en largeur optimale est essentiel afin d’assurer efficacité du remplissage du big bag, et stabilité du contenant sur sa palette.

2. 4 anses ou 1 anse en fonction du secteur d’activité.

2 - Les exigences du process

Définir la cadence souhaitée pour sélectionner les équipements nécessaires. (Quel investissement pour quel rendement ?). Un rendement maximal nécessite un investissement en conséquence. Pour un conditionnement à très grand débit, un maximum de tâche opérateurs en temps masqué est intégré et le conditionnement doit être réalisé en réduisant au minimum les interventions humaines.

Par exemple, l’ajout d’une trémie de pré-dosage prépare au préalable une dose à ensacher. Ce travail en temps masqué permet au poste de conditionnement d’atteindre une cadence élevée.

De plus, l’ajout d’une tête tournante permet une mise en place ergonomique du big bag vide par l’opérateur.

2. Pesage brut ou net ?

En implantant la station sur 4 pesons, il est possible de contrôler le remplissage du big bag. Un système de pesée commerciale peut être ajouté pour certifier le poids du big bag.

3. Transport et convoyage :

Convoyage automatique ou transport manuel ?

Chariot élévateur ou transpalette, sur palette ou par les anses (Fourches en U) ?

Le choix d’un process entièrement automatisé, semi automatisé ou manuel dépend de la cadence de conditionnement souhaitée.

Pour une cadence allant jusqu’à 20 big bags par heure, un convoyage manuel suffit.

Un accrochage des anses du big bag par des fourches offre d’une part un glissement facile des bretelles, et d’autre part une hygiène optimisée. De plus, on optera pour des fourches en U pour évacuer le big bag sans palette, par les bretelles à l’aide d’un chariot élévateur.

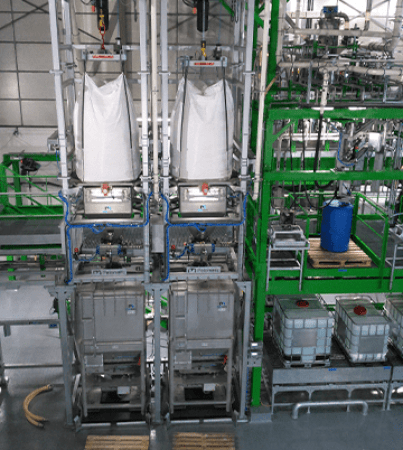

Dans le cadre d’une cadence de conditionnement plus soutenue et continue, jusqu’à 60 big bags par heure, une automatisation est préconisée.

Un système de convoyage vient alors s’ajouter à la station : la mise en place des palettes est réalisée automatiquement par le biais d’un dépileur de palettes automatique. Ce dernier assure via une série de convoyeurs à rouleaux motorisé, l’alimentation de la station de conditionnement en palettes de manutention (il est nécessaire de prendre en compte le format des palettes afin d’adapter les dimensions du dépileur).

Des convoyeurs à rouleaux motorisés assurent ensuite le transfert des palettes vides ainsi que des big bags chargés.

Enfin, l’ajout d’un système de décrochage automatique des big bags est implanté sur le tablier d’accueil du big bag pour évacuer ce dernier en fin de dosage.

Dans le cas d’un conditionnement sur manche de chargement de camion ou silo, de nouvelles contraintes liées à la manutention des poudres sont à prendre en compte.

Tout d’abord, un châssis de manutention supportant l’ensemble de la station de remplissage et assurant la stabilité nécessaire au système de pesage est implanté. Ce type de structure permet un déplacement sécurisé de l’ensemble de la station par chariot élévateur.

De plus, l’ajout de stabilisateurs est indispensable à la fiabilisation de l’opération d’ensachage.

Finalement, un cône d’accostage, équipé d’un joint tulipe et d’une trémie de recentrage, assure une mise en place aisée et sécurisée de la manche de chargement camion.

3 - Contraintes liées au produit

1. Secteur d’activité :

En fonction des contraintes liées au secteur d’activité, les caractéristiques de la station de conditionnement diffèrent.

Notamment dans les secteurs agro-alimentaire, pharmaceutique, chimique, qui nécessitent des mesures hygiéniques particulières ainsi que la prise en compte de la réglementation ATEX.

Pour le conditionnement des produits en vrac à gros tonnage, principalement dédié aux industries de carrières, céréalière ou d’engrais, on préférera une ligne de conditionnement pour la manutention big bag 1 anse avec chargement par manuscopique.

Un équipement spécifique aux big bags à 1 anse doit être considéré. Nos modèles FlowMatic® 08 et FlowMatic® 09 sont adaptés à ce besoin.

2. Contraintes hygiéniques :

Pour la manutention des poudres et produits vrac soumis à des contraintes d’hygiène poussées, une ensacheuse big bag suspendue sera privilégiée. L’implantation au sol de la plateforme de pesage directement sur la tête de remplissage réduit les zones de rétention au sol.

La repose du big bag peut être réalisée par table élévatrice et crochets automatiques, ou par vérin hydraulique.

Dans les cas extrêmes que l’on retrouve en particulier dans l’industrie pharmaceutique et agro-alimentaire, on utilisera une structure remplissant les big bags en zone blanche, puis les extrayant vers une zone de stockage.

L’ajout d’un sas clos par deux portes hermétiques reliant les deux zones, évite l’introduction des palettes en zone sensible.

3. Conditionnement confiné:

Tête de remplissage double enveloppe, assurant un équilibrage des volumes et évitant toute émanation de poussières. L’air chargé est évacué via la ligne de dégazage pouvant être raccordée au réseau de dépoussiérage. Il est également important de considérer le joint gonflant, assurant la connexion étanche entre la tête de remplissage et le big bag.

4. Réglementation ATEX:

Il est essentiel d’effectuer un audit et une mise en conformité ainsi qu’une analyse de risque pour les machines.

5. Aération du contenu:

L’ajout d’une table vibrante permet de désaérer les produits à faible densité tout en donnant une forme optimale au big bag. L’intensité des moto vibrateurs est ensuite ajusté en fonction des besoins.

6. Forme physique:

La forme physique du produit conditionné est à prendre en compte. Poussiéreux, densité granulé, fluide ?

4. Équipements additionnels

Des équipements additionnels judicieusement choisis permettent un conditionnement adapté et efficace.

1. Nécessité d’un ventilateur de mise en forme du big bag pour faciliter son remplissage.

2. Fermeture étanche du big bag: une soudeuse sache interne peut être ajoutée à la station.

3. Confinement big bag:

En sortie du poste d’ensachage big bags, une housseuse automatique vient assurer le confinement final du big bag sur sa palette. Il est de plus possible d’implanter un poste de dépose de napperon entre le dépileur de palette et la conditionneuse big bag. En appliquant automatiquement un napperon sur la palette vide, le confinement du big bag est maximal et répond au standard de qualité de nombreuses industries.

4. Plateforme opérateur:

L’implantation d’une plateforme permet à un opérateur de mettre en place le big bag.

5. Fabrication de la structure

Finalement, la structure physique doit elle aussi être judicieusement choisie.

1. Les matériaux du support et en contact avec le produit doivent être choisis en fonction des habitudes de travail et des produits conditionnés. Une structure en inox sera adaptée dans le cas de contacts récurrents avec des matières corrosives.

2. Espace disponible: il est à prendre en compte lors de l’élaboration de la station.