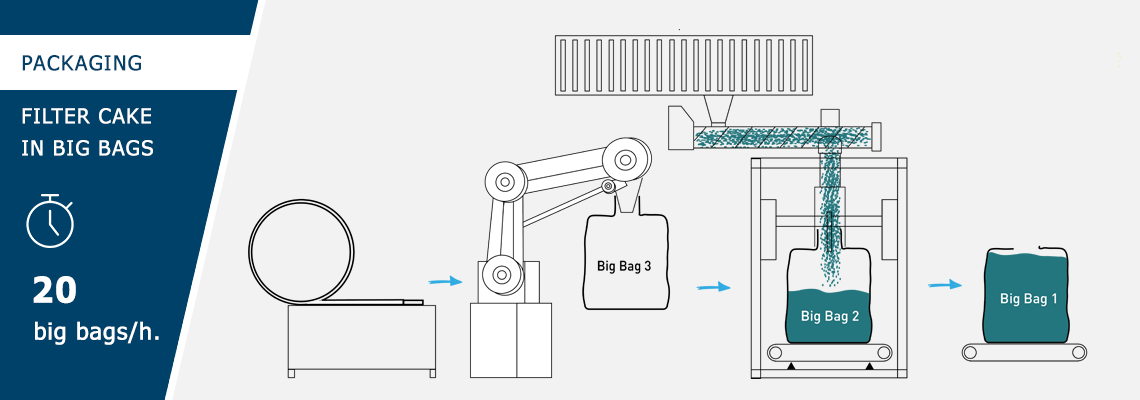

Process de conditionnement automatisé de filter cake en big bags

La ligne process CakeBagger®, spécifiquement conçue pour répondre aux besoins de l'industrie des batteries, vise à révolutionner le conditionnement en big bags du filter cake généré en sortie de presse filtrante. Les presses filtrantes de cette ligne sont couramment utilisées dans la préparation des sulfates et des hydroxydes de nickel, manganèse, cobalt et lithium.

Lorsque le filter cake est évacué de la presse filtrante, il est acheminé vers une vis qui se charge de le briser. La vis transfère le produit vers une remplisseuse de big bag semi-automatique ou automatique. Cette conditionneuse, dotée de fonctionnalités avancées, peut fermer automatiquement le big bag dès que le poids prédéfini est atteint.

Une table vibrante pour la CakeBagger® 10 ou un convoyeur vibrant pour les CakeBagger® 20 et 30 interviennent pour compacter et optimiser la quantité de produit dans le big bag, facilitant également l'évacuation du big bag une fois fermé.

Ce processus garantit une efficacité maximale dans le conditionnement du filter cake.

- Conditionnement automatisé en big bag

- Cassage automatisé du filter cake

- Remplissage automatique du big bag

- Fermeture automatique du big bag à poids déterminé (option)

- Convoyeur vibrant pour optimisation et évacuation automatique (option)

- Mise en place automatique du big bag par un robot (avantage exclusif du modèle CakeBagger® 30)

- Production cadencée, automatique et confinée

Modèles

| CakeBagger® 10 | CakeBagger® 20 | CakeBagger® 30 | |

|---|---|---|---|

| Capacité de production en big bags/h. | 10 | 20 | 20 |

| Contrôle du poids | Oui | Oui | Oui |

| Convoyage des big bags | Non | Convoyage automatisé | Convoyage automatisé |

| Mise en place des big bags | Opérateur | Opérateur | Robot |

| Fermeture du big bag automatisée | Oui (option) | Oui | Oui |

Zoom sur la CakeBagger® 10

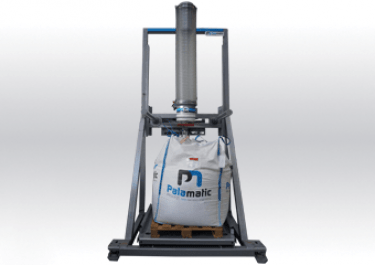

La CakeBagger®10 est uniquement composée d’une vis en sortie de presse filtrante pour casser le filter cake et d’une station de remplissage big bag FlowMatic®03 avec une table vibrante.

En options :

- Fermeture automatique du big bag avec une clippeuse

- Vis double afin de charger le produit dans deux remplisseuses big bags distinctes

Zoom sur la CakeBagger® 20

La ligne process CakeBagger® 20 est équipée d’une remplisseuse de big bag semi-automatique FlowMatic®04. La mise en place du big bag est réalisée par un opérateur mais la fermeture du big bag ainsi que son évacuation vers des convoyeurs tampons se fait automatiquement.

Zoom sur la CakeBagger® 30

Le modèle CakeBagger® 30 se distingue des autres modèles CakeBagger par son avantage unique : la mise en place automatisée du big bag dans la remplisseuse, assurée par un robot. Cette fonctionnalité augmente considérablement l'efficacité et la sécurité du process, offrant une solution automatisée de pointe pour le conditionnement du filter cake.

Cadence élevée et sécurité accrue

Cette ligne automatisée représente un atout majeur pour les entreprises de l'industrie des batteries, garantissant une production cadencée, automatisée et sécurisée. L'automatisation du processus, couplée à l'expérience de Palamatic Process dans l'industrie des batteries, offre une solution technique optimisée, éliminant les risques liés à la manipulation de poudres toxiques, fréquemment présentes dans les sociétés chimiques et les gigafactories intégrant ces processus dans leur usine.

En conclusion, les lignes process CakeBagger® sont une solution technique complète, sécurisée et efficace pour le conditionnement du filter cake, répondant aux exigences spécifiques de l'industrie des batteries en constante évolution.

Tous les équipements intégrés à la ligne process de conditionnement de filter cake en big bags sont disponibles ci-dessous.