- 1. Aborder les enjeux géopolitiques et économiques liés à l'approvisionnement stratégique en matières premières.

- 2. Produire des sulfates de haute pureté : un processus rigoureux et minutieux.

- 3. Maîtriser la filtration et l'extraction du filter cake pour optimiser la production.

- 4. Convertir les sulfates en hydroxydes : une étape clé pour des batteries performantes.

- 5. Mélanger les hydroxydes pour le PCAM : garantir l'uniformité pour des batteries haute performance.

- 6. De la PCAM à la CAM : l'importance de la calcination thermique.

Une révolution industrielle portée par l'innovation

Les batteries lithium-ion sont devenues incontournables dans une multitude d'applications, notamment pour les véhicules électriques, le stockage des énergies renouvelables et les dispositifs électroniques. Leur succès repose sur une combinaison ingénieuse d'innovations technologique et de processus industriels hautement optimisés.

Chaque étape de leur production, depuis l’extraction des matières premières jusqu’à la transformation finale en matériaux actifs pour les électrodes, est importante pour garantir la qualité, les performances et la durabilité des batteries. Ces processus impliquent des enjeux logistiques, chimiques et techniques nécessitant une expertise approfondie.

Les Gigafactories jouent un rôle central dans cette révolution énergétique, orchestrant des opérations sophistiquées qui commencent par l'approvisionnement stratégique en matières premières. La collaboration avec des fournisseurs fiables garantit l'accès au lithium, cobalt, manganèse et nickel, éléments clés dans la fabrication des batteries lithium-ion.

Aborder les enjeux géopolitiques et économiques liés à l'approvisionnement stratégique en matières premières.

Le contexte géopolitique et économique

L'approvisionnement en matières premières pour les batteries lithium-ion est une tâche complexe, marquée par des enjeux géopolitiques et économiques cruciaux. Les matières premières essentielles, telles que le lithium, le cobalt, le nickel et le manganèse, sont concentrées dans quelques régions stratégiques, rendant leur exploitation et leur approvisionnement particulièrement délicats.

Les matières premières et le rôle des principaux acteurs

- Cobalt : La République démocratique du Congo (RDC) domine la production mondiale de cobalt avec près de 70% du marché. La stabilité politique et sociale de la RDC est donc un facteur déterminant pour sécuriser les approvisionnements.

- Lithium : Principalement extrait des salars d'Amérique du Sud (Chili et Argentine) et des mines australiennes, ces pays contrôlent plus des trois quarts des réserves connues de lithium, souvent appelé "l'or blanc" de la transition énergétique.

- Manganèse : L'Afrique du Sud et le Gabon sont des acteurs stratégiques, nécessitant une collaboration étroite pour assurer un approvisionnement ininterrompu.

- Nickel : L'Indonésie, en tant que nouveau leader mondial dans la production de nickel, ajoute une complexité supplémentaire à la chaîne d'approvisionnement.

Les différentes stratégies industrielles

Les fabricants de batteries doivent faire face à la volatilité des marchés, aux tensions géopolitiques et aux coûts croissants des matières premières. Pour surmonter ces contraintes, plusieurs stratégies sont mises en place :

- La diversification des sources d’approvisionnement : Les fabricants cherchent à réduire leur dépendance envers des régions spécifiques en diversifiant leurs sources d'approvisionnement.

- Des partenariats directs : Établir des partenariats directs avec les producteurs de matières premières permet de sécuriser les approvisionnements et de mieux gérer les risques géopolitiques.

- Les investissements dans le recyclage : Les technologies de recyclage avancées sont de plus en plus adoptées pour réduire la dépendance aux ressources vierges et assurer une utilisation plus durable des matières premières.

L'approvisionnement en matières premières pour les batteries lithium-ion est un jeu d'échecs géopolitique et économique complexe. Les fabricants doivent adopter des stratégies proactives pour surmonter les contraintes et assurer la continuité de la révolution énergétique.

Vous travaillez dans le secteur de la batterie et avez un projet de manutention de poudres ?

Je suis disponible pour échanger sur le sujet.

Erwan, expert poudre

Produire des sulfates de haute pureté : un processus rigoureux et minutieux.

Une fois extraites, les matières premières brutes doivent être raffinées et transformées en composés intermédiaires adaptés aux exigences des fabricants de batteries. Cette étape implique une série de réactions chimiques précises, destinées à produire des sulfates de nickel, de cobalt et de manganèse, matériaux précurseurs essentiels à la fabrication des électrodes.

Le processus chimique

Dans des réacteurs spécialisés, les minerais sont dissous dans de l’acide sulfurique, souvent combiné à des oxydants pour améliorer la réactivité et maximiser le rendement. Les conditions de température et de pression sont rigoureusement contrôlées pour garantir une conversion optimale. Chaque type de matériau nécessite des ajustements spécifiques, en fonction de sa nature chimique et des propriétés finales souhaitées.

L’importance de cette étape

La pureté des sulfates obtenus est un facteur déterminant pour les performances des batteries. Un matériau impur peut entraîner des réactions parasites lors des étapes ultérieures, diminuant ainsi l’efficacité énergétique et la durée de vie des cellules. Les industriels visent donc des niveaux de pureté supérieurs à 99 %, avec une attention particulière portée à l’élimination des traces métalliques indésirables.

Maîtriser la filtration et l'extraction du filter cake pour optimiser la production.

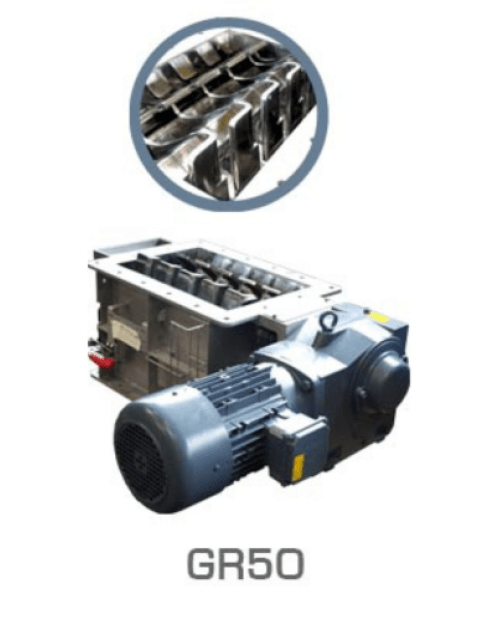

La filtration est une opération clé dans la transformation des sulfates de nickel, de manganèse et de cobalt. Elle permet de séparer les impuretés solides de la solution et de récupérer les sulfates sous forme d’un gâteau de filtration, également appelé "filter cake".

Les technologies mises en œuvre

Des filtres presses de pointe sont utilisées pour assurer une séparation rapide et efficace, tout en garantissant une qualité optimale du produit final. Ces équipements sont souvent couplés à des systèmes de dépoussiérage avancés, qui capturent les particules fines susceptibles de se disperser dans l’environnement.

Les avantages techniques

- La récupération d’un "filter cake" homogène et compact facilite les étapes suivantes, notamment le transport et la transformation.

- Le confinement des poudres dans des installations hermétiques limite les risques de contamination croisée et protège les opérateurs des substances potentiellement nocives.

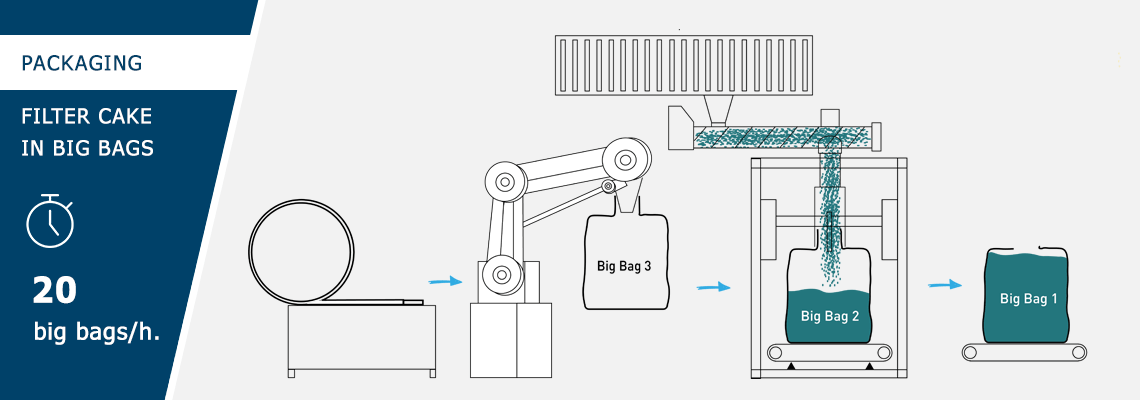

Le process de conditionnement automatisé de filter cake en big bags par Palamatic Process

Convertir les sulfates d'hydroxydes : une étape clé pour des batteries performantes.

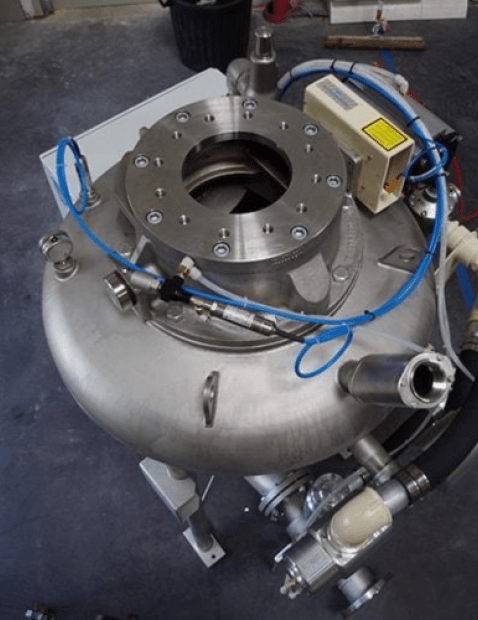

Les sulfates obtenus sont convertis en hydroxydes, une étape indispensable pour préparer les matériaux actifs des électrodes. Cette transformation chimique repose sur une réaction entre les sulfates et une solution d’hydroxyde de sodium.

L’importance de cette étape

La réaction doit être parfaitement maîtrisée pour garantir une conversion complète des sulfates, tout en évitant la formation d’impuretés ou de sous-produits. Les paramètres, tels que la température, le pH et la concentration des réactifs, sont ajustés avec précision pour répondre aux spécifications des fabricants.

L’impact sur les batteries

Les hydroxydes produits, comme l’hydroxyde de nickel ou de manganèse, jouent un rôle clé dans la composition des cathodes. Leur pureté et leur structure cristalline influencent directement les performances électrochimiques des batteries, notamment leur capacité, leur stabilité et leur durée de vie.

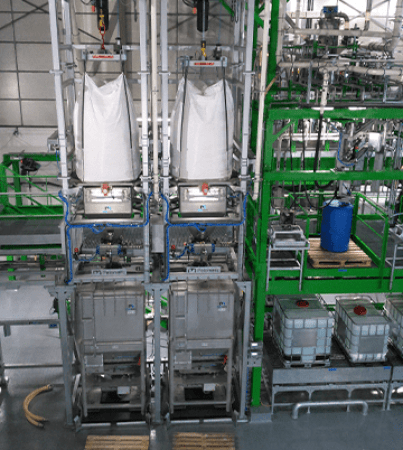

Mélanger les hydroxydes pour le PCAM : garantir l'uniformité pour des batteries haute performance.

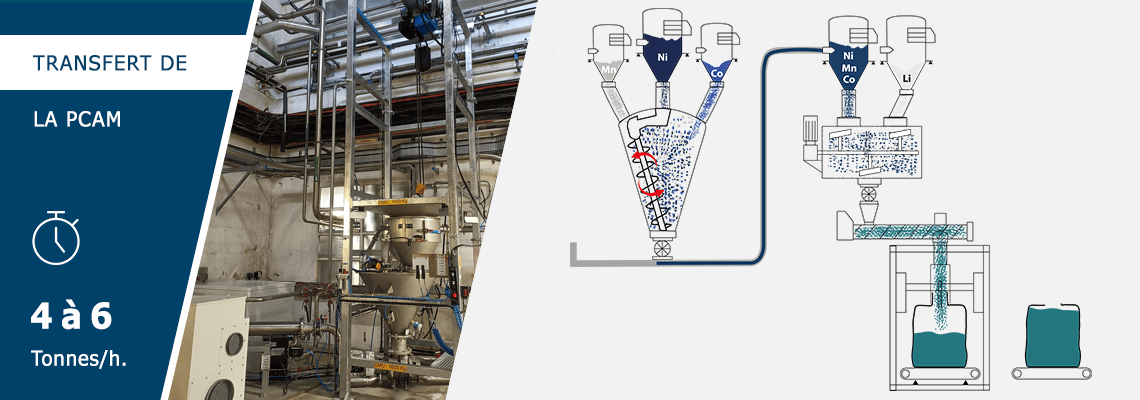

Le mélange des hydroxydes constitue une phase critique pour produire le PCAM (Precursors Cathode Active Material), un matériau composite utilisé comme base pour les électrodes positives.

Le processus industriel

Les hydroxydes sont mélangés dans des équipements spécialisés, capables d’assurer une distribution uniforme des particules et une homogénéité chimique parfaite. La durée du mélange, la granulométrie des particules et les proportions des composants sont ajustées pour répondre aux exigences spécifiques des cellules de batteries.

Les résultats attendus

Un PCAM de haute qualité garantit une répartition homogène des charges électriques au sein des batteries, réduisant ainsi les pertes énergétiques et améliorant la stabilité chimique.

De la PCAM à la CAM : l'importance de la calcination thermique

La dernière étape consiste à convertir le PCAM en CAM (Cathode Active Material) grâce à un procédé de calcination à haute température. Cette opération, réalisée dans des calcinateurs rotatifs, expose le matériau à des températures de l’ordre de 700 °C pendant une durée précisément contrôlée.

Les effets de la calcination

- La cristallisation du matériau est optimisée, améliorant ainsi ses propriétés électrochimiques.

- Les additifs, comme l’hydroxyde de lithium, sont intégrés de manière homogène, renforçant la stabilité thermique et chimique des cathodes.

L’impact sur les batteries

Un CAM de haute qualité garantit une densité énergétique élevée, une meilleure cyclabilité et une durée de vie prolongée, répondant ainsi aux exigences des applications modernes.

Une chaîne de production sophistiquée pour des batteries d'avenir

La production des batteries lithium-ion repose sur une maîtrise technique et approfondie de chaque étape, de l'approvisionnement des matières premières jusqu'à la transformation thermique finale. Palamatic Process accompagne les industriels dans cette aventure complexe en proposant des solutions innovantes et adaptées, conçus pour maximiser la qualité, l'efficacité et la durabilité des processus.