Déchargement et remplissage de big bags de poudre de manganèse

Poudre traitée : Dioxyde de manganèse

Objectif : Opérations de déchargement et de remplissage de big bags, alimentation des équipements de transfert de matières vers le process de production en aval.

Notre client, l'un des plus grands fabricants mondiaux de piles rechargeables, a contacté Palamatic Process pour la conception d'un équipement de manutention de big bags pour du dioxyde de manganèse. Cette matière est connue pour sa toxicité aiguë et peut causer de graves lésions oculaires, des irritations de la peau et respiratoires. Elle est également classée comme produit cancérigène. Par conséquent, le client doit s'assurer que tous les composants des stations de déchargement et de remplissage des big bags sont conçus pour contenir et filtrer parfaitement toutes les fines et ainsi assurer la sécurité de la zone de travail pour les opérateurs.

Équipements composant l'installation :

- Station de vidange de big bags

- Systèmes d’aide à l’écoulement des produits

- Unité de dépoussiérage

- Equipements de transfert pneumatique

- Station de remplissage de big bags

1. Station de vidange de big bags

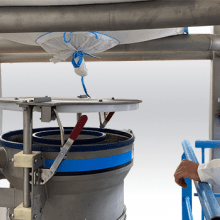

L'équipement principal de l'installation autour duquel le projet a été conçu est une station de vidange de big bags. Equipée d'une tête de connexion télescopique, la station permet de maintenir la manchette de vidange du big bag en place entre la plaque de serrage et le tube d'écoulement à double enveloppe.

Le dispositif de clampage assure une connexion étanche entre la manchette du big bag et la station de déchargement pendant la vidange de la poudre.

Afin de s'assurer que l'opérateur n'oublie pas de bloquer la manchette de vidange du big bag avant de défaire les liens, deux capteurs inductifs sont positionnés sur la plaque de serrage pour indiquer si elle est en position ouverte ou fermée.

La hauteur disponible au-dessus de la zone de travail étant limitée, notre bureau d'études a mis en place un palan électrique à structure basse sur un pont roulant afin de minimiser la hauteur totale de la station de vidange.

Le tube d'écoulement à double enveloppe permet à la poudre de s'écouler librement par le tube intérieur et au volume d'air de s'échapper par le tube extérieur. Une buse de collecte de poussière peut être intégrée sur le tube extérieur pour un meilleur confinement du produit toxique et une meilleure filtration de la poussière. Une trémie de stockage est positionnée en aval de la station pour la réception et le stockage des poudres. Les pièces de la station en contact avec le produit sont fabriquées en inox 304. La structure de support est quant à elle réalisée en acier peint.

2. Systèmes d’aide à l’écoulement

L’écoulement de la poudre étant parfois difficile, le client doit s’assurer que le déchargement des produits se fasse d’une manière fluide et régulière, sans intervention manuelle d’un opérateur.

L’un des principaux avantages de la station de déchargement de big bags Easyflow EF1 est le maintien de la manchette en tension ce qui permet un écoulement fluide tout en assurant une position de travail ergonomique pour l'opérateur.

La plaque de serrage est soutenue par un tube télescopique qui peut être relevé ou abaissé. En fixant la partie inférieure du big bag et en abaissant la plaque de serrage, un effet d'entonnoir est créé au fond de celui-ci.

L'opérateur doit veiller à ne pas exercer une trop grande tension sur le big bag lorsqu'il abaisse le tube télescopique. En déformant le plat du fond du big bag, les angles s’inclinent vers le bas sur ce même fond, ce qui permet à la poudre de s'écouler plus facilement par la manchette de vidange.

Deux vérins de massage pneumatiques supérieurs sont également intégrés à la structure de vidange. Lorsqu'ils sont actionnés, les vérins de massage cassent les voûtes et brisent l’éventuelle prise en masse du produit contenu dans le big bag. Ce système d’aide à l’écoulement permet d’éviter que la poudre ne s'accroche aux parois du big bag et qu'un trou d’air se forme directement juste au-dessus de la goulotte de sortie de la matière.

En exerçant une pression sur les parois latérales du big bag, la matière s’écoule vers le centre du big bag et la goulotte de sortie. Pour que la matière continue de s’écouler d’une façon fluide dans la trémie de stockage située en aval du process, quatre vibrofluidiseurs sont installés de chaque côté de la trémie.

3. Dépoussiérage

En raison de la toxicité de la poudre traitée et de son coût, il est primordial de sécuriser l'environnement de travail et de pouvoir récupérer les fines afin de les réintégrer dans le process.

L’unité de dépoussiérage, directement intégrée sur la station, permet de collecter les fines et de les renvoyer dans la trémie de stockage principale. Les cartouches filtrantes créent une dépression à partir du tube à double envelope et acheminent toutes les particules fines vers un filtre haute performance. Un dispositif d'épuration de l'air par pulsation à jet inversé permet de maintenir les cartouches filtrantes propres et à l'abri d'une accumulation excessive de poussière. Une fois l'air comprimé envoyé à travers les filtres, la poussière tombe dans le fond du filtre à poussière et est réintroduite dans la trémie de collecte principale.

En aval de la station de vidange de big bag se trouve un récepteur de transport pneumatique, également appelé cyclo-filtre séparateur. La poudre est propulsée par un système de transfert sous pression vers les récepteurs, qui sont installés sur des pesons pour lire automatiquement et en temps réel la quantité de poudre collectée. Un second système de filtration des poussières est intégré au cyclo-filtre séparateur pour aider à séparer l'air propre de la matière transportée. La même technologie d'impulsion à jet inversé est utilisée pour maintenir les filtres propres et récupérer autant de matière que possible.

4. Transfert pneumatique

Après avoir déchargé le dioxyde de manganèse des big bags, l'étape suivante consiste à extraire de la poudre de la trémie de collecte et à la transférer vers une ligne de transfert pneumatique. Pour ce faire, un convoyeur à vis tubulaire avec un débit de 7 tonnes/heure est implanté au fond de la trémie.

Pour renforcer la sécurité du système, un capteur de rotation et des dispositifs de purge d'air sont installés sur le palier d'extrémité. Le cyclone de réception permet de séparer l'air de la matière à la fin de la ligne de transport pneumatique. Des pesons permettent de lire la quantité de poudre collectée en temps réel. D'autres aérateurs vibrants sont installés sur le cyclone pour aider à maintenir la matière en mouvement à la sortie de l'équipement.

5. Station de remplissage de big bags

Au sein de l'usine, il est également nécessaire de conditionner des big bags. La manipulation se doit d’être réalisée de manière sûre et en assurant une étanchéité à la poussière. Les débits requis sont faibles et les fonctions automatisées non nécessaires.

Le coût étant le principal critère pour cet équipement ; la station de remplissage de big bags Flowmatic 02 est une solution économique et sûre pour les opérations impliquant le chargement de matériaux dans des big bags.

La station de remplissage de big bags comprend :

- Un joint gonflant pour une connexion étanche entre la tête de remplissage et la goulotte d'entrée du big bag

- Un tube de remplissage à double enveloppe pour permettre l'équilibre du volume d'air et la connexion à l'unité de filtration de la poussière,

- Des fourches de suspension pour le maintien sur big bag sur la structure de remplissage

- Un cylindre pneumatique pour lever et baisser le big bag sur la station

- Des cellules de charge pour mesurer la quantité de poudre introduite dans le big bag

D'autres services fournis sont le support technique sur site pour la supervision de l'installation et la mise en service du projet.

Palamatic Process fournit des équipements de manutention de sacs en vrac à l'industrie des poudres et des solides en vrac depuis 1992. Afin de déterminer quelle est la meilleure solution pour votre projet, contactez l'un de nos experts dès aujourd'hui pour obtenir de l'aide sur les solutions de manutention nécessaires et pour demander un devis.